-

最近の投稿

アーカイブ

カテゴリー

投稿日カレンダー

皆さんこんにちは!

大阪府和泉市を拠点に研磨加工などを主に行っている

株式会社谷研、更新担当の富山です。

目次

今回は**“この仕事にしかない魅力”**にフォーカスします。

研磨加工と聞くと、「ただ磨くだけの単純作業」というイメージを持つ方も多いかもしれません。

しかし、実際に現場で携わってみると、そこには奥深さ・技術力・達成感が詰まっています。

では、その魅力を一つずつ見ていきましょう。

研磨加工の世界は、想像以上に奥深い仕事です。

たとえば、同じ「ステンレス製ホッパー」を磨く場合でも、材質の種類や板厚、製品の用途によって、最適な加工方法は大きく変わります。

バフの種類を変える(布バフ、フェルトバフなど)

回転数を微調整する(高速で熱を入れすぎない工夫)

研磨剤を選び直す(粒度や材質に応じて)

一見、単純に“磨く”だけの作業に見えて、無数のノウハウと経験の積み重ねが必要です。

そして、この仕事に“完成形”というゴールはありません。

「もっときれいに」「もっと効率的に」と追求すればするほど、終わりのない探求の世界が広がっていくのが、この仕事の面白さです。

研磨加工の大きな魅力のひとつは、努力の結果が一目でわかることです。

鈍い光沢だった表面が、鏡のようにピカピカになる

指で触れると、ツルツルとした感触に変わる

光が反射して、美しさが際立つ

この瞬間は、言葉にならない達成感があります。

特に#400番仕上げや鏡面仕上げでは、研磨前と研磨後の差が圧倒的に見えるため、やりがいを強く実感できます。

「やった分だけ結果が見える仕事」だから、モチベーションを高く保てるのです。

現代の産業において、研磨加工の需要はますます高まっています。

食品・医薬・半導体・化学プラントなど、高精度で清潔な部品が求められる業界では、研磨は欠かせない工程です。

機械ではできない微調整

見た目の美しさと機能性を両立する技術

これらは、AIやロボットでは再現できない、人の感覚と経験に頼る部分です。

だからこそ、研磨加工は「なくならない仕事」であり、専門技術を持つ職人はどの業界からも必要とされています。

研磨加工は、日本国内だけでなく、世界の産業を支える仕事でもあります。

日本の研磨技術は、その精度の高さから海外でも高く評価されています。

「自分が仕上げた部品が海外の大手工場で使われている」――そんな事実を知ると、誇りとワクワク感がこみ上げてきます。

まさに、研磨加工はローカルな工場からグローバルな現場へとつながる架け橋なのです。

研磨加工は、ただの“磨き作業”ではありません。

技術を追求する面白さと、結果が目に見える喜びにあふれた、やりがいのある仕事です。

さらに、専門性・需要の高さ・世界とのつながり――このすべてが、研磨加工の魅力を物語っています。

これからも職人技と最新技術の両方を駆使しながら、“磨きのプロフェッショナル”として進化を続けていきます。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

大阪府和泉市を拠点に研磨加工などを主に行っております。

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

大阪府和泉市を拠点に研磨加工などを主に行っている

株式会社谷研、更新担当の富山です。

〜工場をより快適で清潔に〜

いつも当社のブログをご覧いただきありがとうございます。

今年のお盆休み、私たちは工場の床を ピカピカのグリーンカラー に塗り替えました!

普段はなかなか長い休みが取れず、機械を止めることも難しいのですが、お盆のタイミングを活用して作業を行いました。

工場の床は、毎日たくさんの加工品や機械を扱うため、どうしても汚れや摩耗が目立ってきます。

「作業しやすい環境」「安全で清潔な環境」を維持するために、定期的な床塗装は欠かせません。

今回選んだグリーンカラーには、こんな想いを込めています。

👀 視認性が高く、工場内が明るく見える

🌿 清潔感があり、気持ちもリフレッシュ

🔧 油や削り粉などの汚れが目立ちにくく、清掃しやすい

まさに「見やすさ」「安全性」「快適さ」を兼ね備えた色合いです。

まずは床の表面を丁寧に清掃・下処理し、古い塗膜や汚れを落としました。

その上から新しい塗料をローラーで塗り広げていくと…見る見るうちに鮮やかなグリーンに!

写真でも分かるように、光を反射して工場全体が明るくなり、スタッフ一同「おお〜!」と声をあげるほどの変化でした。

工場の床をきれいに整備することで、次のようなメリットがあります。

🚶 滑りにくく安全 → 作業者の転倒防止に

🧽 掃除がしやすい → 毎日の清掃がラクに

🛡️ 床の耐久性アップ → 長持ちするためコスト削減にも

😊 気分が上がる → 清潔な環境は働く人のモチベーションにもつながります

お盆休みを利用した工場メンテナンスは、作業の効率化・安全性向上のために欠かせない大切な取り組みです。

これからも、より良い環境で「高品質な研磨加工」をお届けできるよう、社員一同努めてまいります。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

大阪府和泉市を拠点に研磨加工などを主に行っております。

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

大阪府和泉市を拠点に研磨加工などを主に行っている

株式会社谷研、更新担当の富山です。

目次

今回は、「研磨加工のやりがい」について深く掘り下げてみたいと思います。

研磨加工の世界は、とにかく精度が命です。

例えば、今回ご紹介したホッパーやその部品は、食品・医薬品などの設備で使われることが多く、表面にキズや異物があってはいけません。

そのため、溶接痕の除去、微細なキズ取り、均一な光沢仕上げなど、細部まで神経を使います。

「見た目がきれいになった」だけでなく、

材質の特性を生かす

衛生面で安心できる品質を確保

耐久性を高める

こうした効果を生み出すのが、研磨職人の腕。

自分の磨いた製品が国内外の工場で長年使われると思うと、やりがいを強く感じます。

研磨加工は、納品した瞬間にお客様の反応で努力が報われます。

「ここまで仕上げてくれるとは思わなかった!」

そんな言葉をいただけた時は、本当に嬉しい瞬間です。

特に、鏡面仕上げや#400番以上の仕上げは、技術者の力量がはっきりと表れます。

同じ製品でも、“誰が仕上げたか”でクオリティに差が出るのが、この仕事の面白さです。

研磨加工は、一人で黙々と作業しているように見えますが、実はチームプレーの仕事です。

溶接部門との打ち合わせ

加工前後の検査部門との連携

納期調整や品質保証部門とのやり取り

この連携がスムーズに進み、予定通り高品質な製品を納品できた時は、ものづくりの醍醐味を実感します。

研磨加工のやりがいは、「自分の技術で製品価値を何倍にも高められる」こと。

見た目だけでなく、機能・安全性・耐久性を支える最後の砦として誇りを持てる仕事です。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

大阪府和泉市を拠点に研磨加工などを主に行っております。

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

大阪府和泉市を拠点に研磨加工などを主に行っている

株式会社谷研、更新担当の富山です。

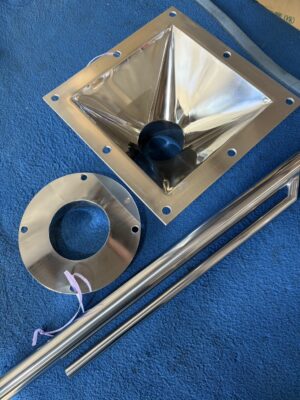

今日は、ホッパーとその部品の研磨加工をご紹介します。

こちらの製品は、ステンレス製のホッパーと関連部品で、食品や医薬品、化学プラントなどで材料を投入する際に使用される重要な部品です。

今回の加工は #400番仕上げ です。

ステンレスの仕上げにはさまざまな種類がありますが、#400番仕上げはヘアラインよりも細かく、光沢感のある仕上がりが特徴。

見た目の美しさ

汚れにくさ

清掃のしやすさ

この3点を兼ね備えているため、衛生管理が必要な現場に最適です。

ホッパーは円錐状で曲面が多く、さらに開口部や溶接部の仕上げはとても難易度が高い作業です。

特に注意したのは以下のポイントです:

溶接焼けの完全除去

均一な光沢を出すためのバフ研磨

傷を最小限に抑えた仕上げ

「鏡のように映る表面」まで磨き上げるには、熟練の技術と根気が不可欠です。

ホッパーは工場設備に欠かせない部品で、粉体や液体の投入をスムーズにする役割を持っています。

#400番仕上げにすることで、内容物が付着しにくく、清掃性も抜群!

これは、食品や医薬品製造でとても重要なポイントです。

今回ご紹介したホッパーと部品は、美観性と機能性を両立させるために、#400番仕上げで丁寧に研磨しました。

こうした細かなこだわりが、最終的な製品の品質に直結します。

ステンレス製品の研磨、バフ仕上げ、部品加工なら、ぜひ私たちにお任せください!

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

大阪府和泉市を拠点に研磨加工などを主に行っております。

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

大阪府和泉市を拠点に研磨加工などを主に行っている

株式会社谷研、更新担当の富山です。

目次

~自動化・AI・脱炭素時代における進化のゆくえ~

前回は研磨加工の現場環境と環境負荷について取り上げました。

今回は、そこから一歩踏み込んで「これからの研磨加工はどう進化していくのか?」というテーマで一般的な市場での例を基にお届けします。

従来は熟練の職人が手作業で行っていた研磨作業。

しかし、近年は多関節ロボットによる自動研磨システムの導入が進んでいます。

ワークに合わせて自動で圧力・角度を調整

表面の凹凸もセンサーで感知し適切な研磨を実現

作業者の技術を再現可能(ティーチング or AI学習)

今後は「1人の作業者が複数ラインを遠隔管理する」といった省人化の形が広がり、労働力不足解消にも直結します。

センシング技術、AI、IoTの活用により、研磨加工は今や可視化・数値化の時代へ。

表面粗さ(Ra値)をリアルタイムにモニタリング

データ収集→AIによる最適条件の自動提案

不良発生の予兆検知で、加工前にエラーを防止

こうした「スマートファクトリー化」により、品質は一定化・歩留まりは向上し、結果的にコストも削減されます。

未来の製造業には「カーボンニュートラル」「ゼロエミッション」が求められます。研磨加工も例外ではありません。

水性・植物性研磨液の導入(石油由来から脱却)

リユース可能な研磨パッドの使用

CO₂排出量の“見える化”と削減報告

太陽光発電を活用した研磨設備の稼働

特に自動車・半導体・航空分野では、サプライチェーン全体でのCO₂削減が求められるようになっており、研磨工程もその中心にあります。

これまでの研磨加工は「熟練の職人技」が物を言う世界でしたが、今後は**“デジタル×技能”のハイブリッド人材**が求められます。

CAD/CAMを使った研磨パス設計

IoTデバイスと連携したデータ分析

ロボット研磨のプログラミングと調整

つまり、「加工を理解する職人」と「技術を扱うエンジニア」が同じ土俵で語れる時代が来ているのです。

研磨加工は、ただ素材を削るだけの作業ではありません。

製品の価値を決定づける“最後の仕上げ”であり、製造業の品質保証を担う工程です。

これからの研磨加工は、

✔ 人手不足に対応する自動化

✔ デジタル制御による品質安定

✔ 環境負荷低減と持続可能性

をキーワードに、未来のものづくりを支えるインフラ技術へと進化していくでしょう。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

大阪府和泉市を拠点に研磨加工などを主に行っております。

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

大阪府和泉市を拠点に研磨加工を主に行っている

株式会社谷研、更新担当の富山です。

~作業環境から排出物・法規制まで~

研磨加工(grinding, polishing, buffing)は、金属・樹脂・木材・セラミックスなどさまざまな素材の表面を整え、精度や光沢、平滑度を向上させるために行う重要な加工技術です。

しかしながら、研磨加工には多くの環境的な課題も存在しています。

今回は、現場での作業環境、排出物、そしてそれに伴う法規制や業界の取り組みについて詳しく解説します。

研磨作業では、被加工物や研磨材が削られることによって大量の粉じんが発生します。特に以下のようなリスクが指摘されています。

金属粉じん(ステンレス・アルミなど):吸い込むと肺疾患の原因に

樹脂粉じん:有害ガスを含む可能性がある

研磨材(アランダム等)そのものの微粒子:長期曝露で健康リスク

また、手持ち工具や大型研磨機の稼働による騒音・振動も無視できません。

長時間の作業は難聴・振動障害・腰痛・頸肩腕障害などにつながることもあり、作業者の健康を守る取り組みは急務です。

研磨加工の現場では、以下のような産業廃棄物や有害物質が生まれます:

| 発生物 | 環境への影響 | 対策例 |

|---|---|---|

| スラッジ(研磨泥) | 重金属を含む場合がある | 固化処理や産廃業者による回収 |

| 研磨粉(乾式) | 飛散・吸引リスク | 集塵装置・マスク着用 |

| 排水(湿式研磨) | 油分・金属粒子含有 | 中和処理・フィルター処理 |

特に「湿式研磨」では研削液が使用され、これが油分や金属イオンを含む廃水として処理されなければなりません。

排水基準は地域や国によって異なり、国内では水質汚濁防止法などによりpH、中性塩、重金属濃度などが厳格に管理されています。

環境への負荷を軽減するために、多くの企業では以下のような対策・技術導入が進んでいます。

乾式から湿式への移行(粉じん飛散の抑制)

高性能集塵機やミストコレクターの導入

バイオ研削液(植物油ベース)の使用

作業ブースの密閉化・局所排気設備の強化

ISO14001(環境マネジメント)取得による継続的改善

環境配慮型の工場では、これらの取り組みにより排出物を80%以上削減した例も報告されています。

研磨加工に関連する主な法規制には以下のようなものがあります:

労働安全衛生法:防塵マスク、局所排気装置の義務化

水質汚濁防止法:排水基準の遵守

廃棄物処理法:適切なスラッジ処理

化学物質管理法:研磨剤の成分表示義務

加えて、研磨材メーカーも「**環境対応型研磨剤(重金属不使用・低発塵性)」を次々に開発しており、工程全体でのクリーン化が進行しています。

研磨加工は、ものづくりの品質を決定づける大切な工程でありながら、作業環境や排出物に関する課題も多く抱えています。

しかしながら、技術・設備・マインドの進化により、今や研磨加工も環境対応の時代。

次回は、この研磨加工が今後どのように変わっていくのか、未来の姿をテーマにお届けします。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

大阪府和泉市を拠点に研磨加工を主に行っております。

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

株式会社谷研、更新担当の富山です。

目次

~見た目だけじゃない、機能と信頼を磨くために~

前回は「研磨加工の歴史」についてご紹介しましたが、今回はもっと実践的な内容――**“研磨加工の現場で守るべき鉄則”**についてお話しします。

研磨は、表面をただツルツルにすればよいわけではありません。仕上がりの品質、安全性、そしてお客様の要求を確実に満たすために、守るべきルールと考え方があります。

研磨は“どの材料を、どんな目的で、どの程度磨くか”によって、やり方がまったく違います。

アルミは柔らかくて熱を持ちやすい → 低圧・高回転で

ステンレスは目が詰まりやすい → ペーパー交換の頻度を高く

セラミックは割れやすい → 常に振動と共振を避けて加工

どれだけ熟練していても、**素材の性質を無視した加工は“失敗の元”**です。

「もっと磨けばもっとキレイに」

そう思ってしまいがちですが、必要以上の研磨はかえって製品の寸法精度や表面状態を壊してしまうことがあります。

研磨は「削る」ことでもあるため、

✔ 設計公差のギリギリを攻めること

✔ 指定された表面粗さ(Ra値)を守ること

✔ 見た目よりも「機能性重視」の判断をすること

が非常に重要です。

研磨機や砥石、バフ、コンパウンドなどの道具の状態がそのまま仕上がりに影響します。

たとえば、

砥石が摩耗している → 切削力が弱くなり、加工ムラが出る

バフが汚れている → 異物混入や表面傷の原因に

ペーパーの番手を誤る → 指定Raが出ない

毎日の点検・清掃・交換を習慣化することが、製品の安定品質と顧客満足に直結します。

研磨後の製品は、「見た目はピカピカだけど、中が歪んでいる」などの**“隠れ不良”**が発生することもあります。

そこで私たちは、

平面度・寸法・厚みを定規・マイクロメーター・ゲージなどで細かくチェック

特に重要部位は測定器や検査機を用いて第三者確認

お客様との仕様打ち合わせは加工前から徹底してすり合わせ

「見た目」だけではなく、「測ってわかる精度」を重視することが、“信頼を磨く”ことに繋がります。

研磨は地味な作業に見えるかもしれませんが、高速回転する工具・熱・粉塵・騒音など、リスクが多い作業でもあります。

作業中は必ず保護メガネ・防塵マスク・手袋を着用

機械のブレ、振動、異音はすぐ停止・点検

切削くずや研磨剤はその都度しっかり除去

品質を守るには、まず安全が守られていることが前提です。事故ゼロの現場が、信頼される工場の証でもあります。

研磨加工とは、ただ「磨く」だけではありません。

それは素材を理解し、目的に応じて、精度と品質をコントロールする技術。

そして、お客様の信頼を“かたち”にする仕事です。

私たちはこの「磨く」という行為に、技術と情熱と責任を込めて、日々ものづくりと向き合っています。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

株式会社谷研、更新担当の富山です。

目次

~石器時代から半導体時代まで、進化し続ける“磨く”技術~

今回のブログでは、私たちが日々行っている「研磨加工」という技術が、**いつ・どこで・どのように始まったのか?**という歴史的な観点からご紹介してみたいと思います。

研磨――つまり「物を磨いて滑らかにする」という行為は、実は人類の暮らしとともに数千年の歴史を持つ技術です。

研磨のルーツは、人類が石器を磨き始めた頃までさかのぼります。

旧石器時代の道具は割ったままのゴツゴツした形状でしたが、やがて石をこすり合わせて刃を整えたり、表面を滑らかにしたりする技術が生まれました。これが、**人類初の“研磨”**と言われています。

古代エジプトやローマ時代には、石や金属を装飾目的で研磨する文化が登場。

金属器や宝石、ガラス器などに磨きをかけ、美しさや光沢を引き出すために人の手と砂、植物油などを使った原始的な研磨法が用いられていました。

17世紀~18世紀の産業革命では、旋盤やフライスなどの機械工作技術が進み、金属加工の中で「研削」「研磨」が重要な工程として取り入れられ始めました。

特に機械部品の精度が求められるようになると、研磨は“見た目”ではなく“精度”を出すための技術へと進化します。

この頃から、砥石やエメリー布、ラッピング剤といった人工の研磨材も登場し、より繊細で安定した加工が可能になりました。

20世紀後半からは、半導体や光学レンズ、医療器具などミクロン~ナノレベルの高精度加工が必要な分野が拡大。

これにより、研磨加工も大きく進化します。

鏡面研磨、超仕上げ研磨、CMP(化学的機械研磨)などの高度な加工法

精密研磨機や自動制御装置の導入

表面粗さをナノ単位で制御する技術

今では、スマートフォンのカメラレンズから航空機エンジン部品、半導体ウェハーまで、研磨技術は現代産業を根幹で支える存在となっています。

“磨く”という行為は、人の暮らしの中で常に進化し、**「より良いものを、より美しく、より精密に」**という思いを形にしてきました。

次回は、そんな研磨加工の世界で職人たちが守り続けてきた「鉄則」について、実践的な視点でご紹介していきます!

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

株式会社谷研、更新担当の富山です。

目次

~現場で起きるトラブルと、職人たちの誇り~

研磨加工の現場では、日々さまざまな判断と工夫が求められます。

CAD図面どおりにはいかない形状、素材ごとのクセ、顧客ごとの仕上がり要求――**現場で生まれる“リアルな声”**は、マニュアルには書かれていない知見の宝庫です。

今回は、実際の現場でよくあるエピソードと、職人たちのこだわりについてご紹介します。

あるアルミ製部品の研磨。図面では面取り角度も明記されており、問題なさそうに見えました。

しかし実際に加工を進めると、微細なたわみや、熱による歪みでうまく均一な仕上げができず、やり直しに。

材質に応じて力のかけ方を調整

切削熱を抑える手持ちの冷却技術を併用

追加研磨による厚み補正と面調整

こうした対応力は、経験と感覚の積み重ねでしか得られないものです。

一見すると「ピカピカの鏡面」が理想のように思えますが、顧客によっては“光りすぎない方がいい”という場合も。

たとえば:

検査機器などでは反射を嫌うため、半ツヤ仕上げがベスト

食品機械では光沢よりも洗浄性・抗菌性を優先

化粧品容器ではあえてムラ感を出す“職人風仕上げ”が評価される

「見た目だけでなく、使われ方に合わせた仕上げができてこそ本物」という考えが根付いています。

試作段階の新素材や、特殊な形状を持つ部品などは、過去の経験が通じないこともしばしば。

研磨剤が効かない

バフがすぐに詰まる

加工後に表面に斑点が出る など…

こうした場合、試行錯誤を繰り返しながら、条件を一つずつ調整していくしかありません。

職人たちは「正解がないからこそ、おもしろい」と語り、加工方法を“つくり上げていく”仕事に誇りを持っています。

研磨加工は「ただ削る」作業ではありません。

求められるのは、素材に合わせた微細な調整、職人の手の感覚、そして“最終品質を預かる”という責任感です。

技術が進化しても、最後の仕上がりを決めるのは現場の人間力。

その誇りと工夫が、今日も日本のものづくりを支えています。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()

皆さんこんにちは!

株式会社谷研、更新担当の富山です。

目次

~コスト・時間・環境対応…現場で求められる改善とは~

研磨加工は、製造業における「仕上げ」の重要な工程であり、製品の品質や見た目に大きく影響します。

しかしその一方で、高い技術力が求められる反面、コストや作業時間、環境負荷など、現場が直面する課題も多く存在します。

本記事では、研磨加工の現場でよく見られる代表的な課題と、それに対する具体的な解決策を探ります。

研磨作業は手作業の割合が高く、職人の経験や技量に左右される工程でもあります。

特に少量多品種の対応や、特殊形状への加工では、工数がかさみコスト高となる傾向があります。

治具や型の活用による作業効率の向上

反復作業の精度とスピードを上げるために、専用治具を設けることで時間短縮が可能です。

自動化設備(ロボットアーム・CNC制御)の導入

表面研磨・バリ取りなど、定型工程に関しては自動化による省人化が進んでいます。

工程の一体化(粗研磨+仕上げの連続処理)

一度の段取りで複数工程をまとめることで、無駄な段取り替えを減らす取り組みも有効です。

短納期化の流れの中で、「時間のかかる研磨がネックになる」ケースは少なくありません。

とくに、形状が複雑な部品やミラー仕上げでは、仕上がりに時間がかかるのが課題です。

粗加工・中研磨・最終仕上げの明確な分業体制

各工程を分担し、並行して複数品を加工することでリードタイムの短縮が図れます。

作業時間の見える化と分析

ボトルネックの工程や作業者ごとの工数差を把握することで、工程改善の余地が見つかります。

表面処理の選択肢を増やす

仕上げに近い面精度を得られる素材選定・機械加工の精度向上で、研磨工程の負荷を軽減する方法もあります。

研磨粉・研磨剤・騒音・振動など、研磨作業には作業者の健康や環境への影響も伴います。

集塵装置や湿式研磨の導入

粉塵対策として、湿式装置や局所排気の強化が求められます。研磨剤の再利用もコストと環境に優れた方法です。

低振動・低騒音型工具の導入

長時間の作業負担を軽減するために、エルゴノミクス設計の電動工具やバイブレーション軽減機種を選定する企業が増えています。

研磨スラッジ(廃液)の再資源化

近年では、研磨スラッジをセメント原料や鋼材へ再利用する技術も開発されており、廃棄コストの低減と環境貢献が両立できます。

研磨加工は、高度な職人技と繊細な感覚を必要とする一方で、生産効率・コスト・安全性の面でも時代に合わせた対応が求められています。

加工治具や自動化によるコスト削減

工程分業や見える化による作業時間の短縮

環境対策や安全装置の導入による作業負荷の軽減

これらの改善を進めることで、より安定的かつ持続可能な加工現場が実現できます。

次回もお楽しみに!

株式会社谷研では、一緒に働いてくださる仲間を募集中です!

私たちが採用において最も大切にしているのは、「人柄」です。

ぜひ求人情報ページをご覧ください。皆さまのご応募を心よりお待ちしております!

![]()